Schalenformgussverfahren

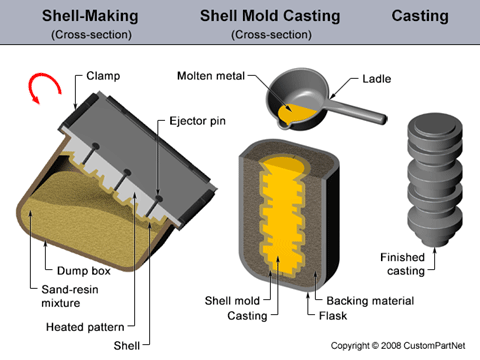

Schalenformguss ist ein dem Sandguss ähnliches Metallgussverfahren, bei dem geschmolzenes Metall in eine Einwegform gegossen wird. Beim Schalenformguss handelt es sich bei der Form jedoch um eine dünnwandige Schale, die durch Auftragen einer Sand-Harz-Mischung um ein Modell herum entsteht. Das Muster, ein Metallstück in der Form des gewünschten Teils, wird zur Bildung mehrerer Schalenformen wiederverwendet. Ein wiederverwendbares Modell ermöglicht höhere Produktionsraten, während die Einwegformen das Gießen komplexer Geometrien ermöglichen. Der Schalenformguss erfordert die Verwendung eines Metallmodells, eines Ofens, einer Sand-Harz-Mischung, einer Müllkippe und geschmolzenen Metalls.

Beim Schalenformguss können sowohl Eisen- als auch Nichteisenmetalle verwendet werden, am häufigsten werden Gusseisen, Kohlenstoffstahl, legierter Stahl, Edelstahl, Aluminiumlegierungen und Kupferlegierungen verwendet. Typische Teile sind klein bis mittelgroß und erfordern eine hohe Genauigkeit, beispielsweise Getriebegehäuse, Zylinderköpfe, Pleuel und Hebelarme.

Der Schalenformgussprozess besteht aus folgenden Schritten:

- Mustererstellung- Es wird ein zweiteiliges Metallmuster in der Form des gewünschten Teils erstellt, typischerweise aus Eisen oder Stahl. Manchmal werden auch andere Materialien verwendet, beispielsweise Aluminium für die Produktion kleiner Stückzahlen oder Graphit zum Gießen reaktiver Materialien.

- Formenbau- Zuerst wird jede Musterhälfte auf 175–370 °C (350–700 °F) erhitzt und mit einem Gleitmittel beschichtet, um das Entfernen zu erleichtern. Als nächstes wird das erhitzte Modell an eine Müllbox geklemmt, die eine Mischung aus Sand und einem Harzbindemittel enthält. Der Dump-Kasten ist umgedreht, sodass diese Sand-Harz-Mischung das Muster beschichten kann. Das erhitzte Modell härtet die Mischung teilweise aus, die nun eine Hülle um das Modell bildet. Jede Modellhälfte und die umgebende Hülle werden in einem Ofen vollständig ausgehärtet und dann wird die Hülle aus dem Modell ausgeworfen.

- Formenbau- Die beiden Schalenhälften werden zusammengefügt und fest verspannt, um die komplette Schalenform zu bilden. Falls Kerne benötigt werden, werden diese vor dem Schließen der Form eingelegt. Die Schalenform wird dann in einen Kolben gelegt und durch ein Trägermaterial gestützt.

- Gießen- Die Form wird sicher zusammengeklemmt, während das geschmolzene Metall aus einer Pfanne in das Angusssystem gegossen wird und den Formhohlraum füllt.

- Kühlung- Nachdem die Form gefüllt wurde, lässt man das geschmolzene Metall abkühlen und in der Form des endgültigen Gussstücks erstarren.

- Gussentfernung- Nachdem die Metallschmelze abgekühlt ist, kann die Form aufgebrochen und der Guss entnommen werden. Um überschüssiges Metall aus dem Zufuhrsystem und Sand aus der Form zu entfernen, sind Beschnitt- und Reinigungsvorgänge erforderlich.

Fähigkeiten

| ||||||||||||||||||||||||||||||||||||