Die verschiedenen Metallschmiedemethoden verstehen

Schmieden durch Werkzeugbestückung eine Reihe von Gesenken/Werkzeugen, die zum Schmieden von Automobilkomponenten verwendet werden. Die Wörter „Gesenk“ und „Werkzeug“ werden in der Schmiedeindustrie häufig synonym verwendet. Sie beziehen sich auf das Gerät, das zum Formen eines (normalerweise vorgewärmten) Knüppels, Barrens, Vorformlings oder Stabs verwendet wird. Beim Vergleich des Schmiedens anhand der verwendeten Werkzeuge gibt es drei Hauptmethoden: Gesenk, offenes Gesenk und gewalzter Ring.

Gesenkschmieden

Beim Gesenkschmieden wird Metall zwischen zwei kundenspezifischen Gesenken gequetscht/komprimiert, die jeweils vorgeschnittene Profile/Hohlräume (oder Eindrücke) der endgültigen Form des Teils aufweisen.

Anschließend wird der Knüppel oder die Vorform mit verschiedenen Geräten wie einer mechanischen Presse oder einem Fallhammer komprimiert und dabei plastisch verformt. Bei jedem Abdruck wird das Werkstück in die Kavität gedrückt, während der Grat (überschüssiges Metall) in die Matrize fließt. Wenn der Grat abkühlt, baut sich in der Abformung ein Druck auf, der für eine gleichmäßigere Komponente sorgt. Anschließend wird der Grat entweder manuell oder mit Schneidwerkzeugen entfernt.

Das Gesenkschmieden wird vor allem zur Herstellung komplexer symmetrischer und asymmetrischer Schmiedeteile eingesetzt. Mit dieser Methode können im Vergleich zum Freiformschmieden auch engere Toleranzen erreicht werden.

Freiformschmieden

Beim Freiformschmieden wird ein Werkstück (Barren, Stab, Knüppel oder Vorformling) zwischen einem oberen und einem unteren Flachgesenk verformt, wobei die Bewegung des Werkstücks selbst maßgeblich zur Formung des endgültigen Teils beiträgt.

Neben Flachgesenken und Hämmern (oder Pressen) gibt es noch andere Werkzeuge, die beim Freiformschmieden verwendet werden können, darunter Sättel, Blöcke, Ringe, Dorne und Stempel.

Die beim Freiformschmieden hergestellten Bauteile haben in der Regel eine einfache Form (lang und rechteckig, flach und rund usw.) und können nach dem Schmiedevorgang weiterbearbeitet werden.

Das Freiformschmieden wird zur Herstellung von Bauteilen aller Größen eingesetzt. Wenn es jedoch um Komplexität geht, ist das Gesenkschmieden in der Regel die bevorzugte Methode gegenüber dem Freiformschmieden.

Walzringschmieden

Die letzte Methode der Werkzeugherstellung ist das Walzringschmieden. Im Gegensatz zu Druckgesenken und offenen Gesenken kommen beim Rollschmieden keine Gesenke zum Einsatz, sondern es werden ganz bestimmte Formen hergestellt: Ringe.

Mit diesem Schmiedeverfahren können alle Arten und Größen nahtloser Ringe hergestellt werden. Walzschmieden wird gegenüber maschineller Bearbeitung, Schneiden und Gießen bevorzugt, da hierdurch Bauteile mit engen Toleranzen hergestellt werden können. Darüber hinaus eliminiert das Schmieden im Gegensatz zum Gießen die innere Porosität, wodurch Kriechen, Ermüdung und andere Probleme reduziert werden.

Beim Rollschmieden wird das Rohteil üblicherweise vorgeformt. Die beim Rollschmieden verwendete Vorformtechnik wird Stanzen genannt. Wie der Name schon sagt, wird ein Loch in den Schaft gestanzt, wodurch eine Donutform entsteht. Anschließend durchläuft der Vorformling ein Walzwerk, bis das endgültige Bauteil entsteht.

Alle Arten von Bauteilen können durch Rollschmieden hergestellt werden, darunter Motorlager, Radlager, Flansche und Zahnräder.

Schmiedeprozesse nach Temperatur

Metallschmiedeprozesse können auch nach der tatsächlichen Temperatur des Werkstücks kategorisiert werden. Unterschiedliche Temperaturen wirken sich auf die Plastizität des Metalls und die Endqualität des Teils aus und können viele der endgültigen mechanischen Eigenschaften des Bauteils bestimmen, einschließlich Festigkeit, Duktilität und Widerstandsfähigkeit gegen Stöße oder Ermüdung.

Bei der Kategorisierung des Schmiedens nach Temperatur gibt es drei Hauptmethoden: heiß, warm und kalt.

Warmschmieden

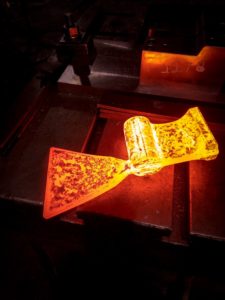

Beim Warmschmieden werden typischerweise die Gesenke/Werkzeuge auf eine bestimmte Temperatur vorgewärmt und dann das Werkstück selbst auf eine vorgegebene Temperatur erhitzt. Die beim Warmschmieden verwendete Temperatur variiert je nach verwendetem Rohmaterial, dem herzustellenden Bauteil und etwaigen spezifischen Anwendungsanforderungen.

Beim Warmschmieden wird das Metall durch Hitze duktiler, und der konstante Druck der Matrizen, die das heiße Metall zusammendrücken, erzeugt eine feinere Kornstruktur und damit stärkere, duktilere Komponenten.

Warmschmieden

Beim Warmschmieden wird ein Werkstück in einem bestimmten Bereich erhitzt: über die Kaltverfestigungstemperatur, aber unter die Zundertemperatur.

Warmschmieden umfasst eine Reihe von Schmiedeprodukten, die nicht die Kosten und engen Toleranzen des Kaltschmiedens oder die höhere Festigkeitsausbeute des Warmschmiedens erfordern. Das Warmschmieden von Metall wird typischerweise für Teile verwendet, die bereits nahezu ihre endgültige Form haben, wie z. B. Wellen und Zahnräder.

Kaltes Schmieden

Wie der Name schon sagt, wird der Kaltschmiedeprozess bei kühleren Temperaturen durchgeführt (zwischen Raumtemperatur und einigen hundert Grad).

Beim Kaltschmieden kommen je nach Art des herzustellenden Bauteils auch andere Verfahren zum Einsatz, darunter Biegen, Prägen, Walzen und Strangpressen. Das im Prozess verwendete Metall wird während des Schmiedeprozesses typischerweise auch geglüht oder erweicht, und während dieses Prozesses ist eine kontinuierliche Schmierung erforderlich, um Reibungswärme zu verhindern.

Obwohl das Kaltschmieden äußerst präzise ist und oft kaum bis gar keine Nacharbeit erfordert, ist das Warmschmieden immer noch die bevorzugte Methode für komplexe, kundenspezifische Schmiedeteile. Darüber hinaus ist es wahrscheinlicher, dass kaltgeschmiedete Komponenten Eigenspannungen enthalten, die schließlich zu Rissen, Verformungen und anderen Problemen führen können.