Proceso de fundición de moldes de concha

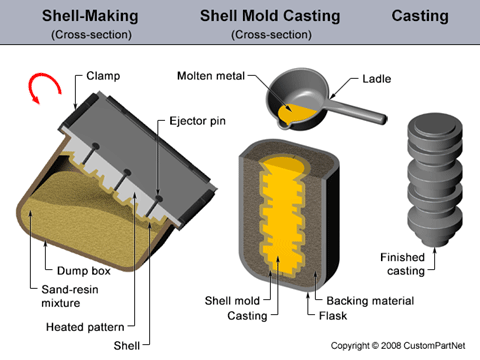

La fundición en molde es un proceso de fundición de metal similar a la fundición en arena, en el sentido de que el metal fundido se vierte en un molde prescindible. Sin embargo, en la fundición con molde de cáscara, el molde es una cáscara de paredes delgadas creada al aplicar una mezcla de arena y resina alrededor de un patrón. El patrón, una pieza de metal con la forma de la pieza deseada, se reutiliza para formar múltiples moldes de concha. Un patrón reutilizable permite mayores tasas de producción, mientras que los moldes desechables permiten moldear geometrías complejas. La fundición en molde requiere el uso de un patrón de metal, un horno, una mezcla de arena y resina, una caja de descarga y metal fundido.

La fundición en molde permite el uso de metales ferrosos y no ferrosos, más comúnmente hierro fundido, acero al carbono, acero aleado, acero inoxidable, aleaciones de aluminio y aleaciones de cobre. Las piezas típicas son de tamaño pequeño a mediano y requieren alta precisión, como carcasas de engranajes, culatas, bielas y brazos de palanca.

El proceso de fundición en molde consta de los siguientes pasos:

- Creación de patrones- Se crea un patrón metálico de dos piezas con la forma de la pieza deseada, normalmente de hierro o acero. A veces se utilizan otros materiales, como aluminio para producción de bajo volumen o grafito para fundir materiales reactivos.

- Creación de moldes- Primero, cada mitad del patrón se calienta a 175-370°C (350-700°F) y se recubre con un lubricante para facilitar su extracción. A continuación, el patrón calentado se sujeta a una caja de descarga, que contiene una mezcla de arena y un aglutinante de resina. La caja de descarga está invertida, lo que permite que esta mezcla de arena y resina cubra el patrón. El patrón calentado cura parcialmente la mezcla, que ahora forma una capa alrededor del patrón. Cada mitad del patrón y la cáscara circundante se curan hasta su finalización en un horno y luego la cáscara se expulsa del patrón.

- Montaje del molde- Las dos mitades de la concha se unen y se sujetan firmemente para formar el molde de concha completo. Si se requieren núcleos, se insertan antes de cerrar el molde. Luego, el molde de cáscara se coloca en un matraz y se sostiene sobre un material de respaldo.

- Torrencial- El molde se sujeta firmemente mientras el metal fundido se vierte desde una cuchara al sistema de compuerta y llena la cavidad del molde.

- Enfriamiento- Una vez llenado el molde, se deja que el metal fundido se enfríe y solidifique hasta adoptar la forma de la pieza final.

- eliminación de fundición- Después de que el metal fundido se haya enfriado, se puede romper el molde y retirar la pieza fundida. Se requieren procesos de recorte y limpieza para eliminar el exceso de metal del sistema de alimentación y la arena del molde.

Capacidades

| ||||||||||||||||||||||||||||||||||||