Comprender los diferentes métodos de forja de metales

Forjar mediante herramientas una fila de matrices/herramientas que se utilizarán para forjar componentes automotrices. Las palabras "matriz" y "herramientas" a menudo se usan indistintamente en la industria de la forja. Se refieren al dispositivo que se utiliza para dar forma a un tocho, lingote, preforma o barra (generalmente precalentado). Al comparar la forja según las herramientas que se utilizan, existen tres métodos principales: matriz de impresión, matriz abierta y anillo laminado.

Forja con troquel de impresión

Con la forja con troquel de impresión, el metal se comprime/comprime entre dos troqueles personalizados, cada uno de los cuales tiene perfiles/cavidades (o impresiones) precortadas de la forma final de la pieza.

Luego, utilizando varios tipos de equipos, como una prensa mecánica o un martillo, el tocho o preforma se comprime mientras sufre deformación plástica. En cada impresión, la pieza de trabajo es forzada a entrar en la cavidad a medida que la rebaba (exceso de metal) fluye hacia el troquel. A medida que la rebaba se enfría, la presión aumenta en la impresión, lo que ayuda a garantizar un componente más uniforme. Luego, la rebaba se elimina manualmente o con troqueles de recorte.

La forja por impresión se utiliza principalmente para fabricar componentes forjados simétricos y asimétricos complejos. Este método también puede lograr tolerancias más estrechas en comparación con la forja con matriz abierta.

Forja con matriz abierta

En la forja con matriz abierta, una pieza de trabajo (lingote, barra, palanquilla o preforma) se deforma entre una matriz de cara plana superior e inferior, y el movimiento de la pieza de trabajo en sí es en gran medida lo que ayuda a dar forma a la pieza final.

Además de los troqueles de cara plana y los martillos (o prensas), existen otras herramientas que se pueden utilizar en el forjado con troqueles abiertos, como silletas, bloques, anillos, mandriles y punzones.

Los componentes fabricados en forja con matriz abierta suelen tener una forma simple (larga y rectangular, plana y redonda, etc.) y pueden mecanizarse aún más después del proceso de forja.

La forja con matriz abierta se utiliza para producir componentes de todos los tamaños, pero, cuando se trata de complejidad, la forja con matriz por impresión suele ser el método preferido a la forja con matriz abierta.

Forja de anillos laminados

El último método mediante herramientas es la forja de anillos laminados. A diferencia del troquel de impresión y el troquel abierto, el método de forjado por laminación no utiliza troqueles y se utiliza para fabricar formas muy específicas: anillos.

Este proceso de forjado se puede utilizar para fabricar todo tipo y tamaño de anillos sin costura. Se prefiere el forjado con rodillos al mecanizado, corte y fundición porque puede producir componentes con tolerancias estrictas. Además, la forja elimina la porosidad interna, a diferencia de la fundición, que reduce la fluencia, la fatiga y otros problemas.

En la forja por rodillos, la culata suele estar preformada. La técnica de preforma utilizada en la forja con rodillos se llama punzonado. Como su nombre lo indica, se perfora un agujero en la culata, creando una forma de rosquilla. Luego, la preforma pasa por un laminador hasta que se produce el componente final.

Se pueden crear todo tipo de componentes mediante forjado por rodillos, incluidos cojinetes de motor, cojinetes de rueda, bridas y engranajes.

Procesos de forja por temperatura

Los procesos de forja de metales también se pueden clasificar según la temperatura real de la pieza de trabajo. Las diferentes temperaturas afectan la plasticidad del metal, la calidad final de la pieza y pueden determinar muchas de las propiedades mecánicas finales del componente, incluida la resistencia, la ductilidad y la resistencia al impacto o la fatiga.

Al clasificar la forja por temperatura, existen tres métodos principales: caliente, tibio y frío.

Forja en caliente

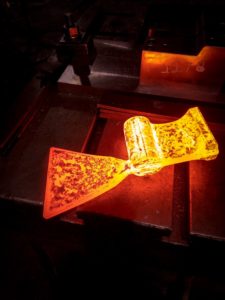

En la forja en caliente, normalmente los troqueles/herramientas se precalientan a una temperatura específica y luego la pieza de trabajo se calienta a una temperatura predeterminada. La temperatura utilizada en la forja en caliente varía según la materia prima que se utiliza, el componente que se produce y los requisitos de aplicación específicos.

En la forja en caliente, el calor hace que el metal sea más dúctil y la presión constante de las matrices que comprimen el metal caliente produce una estructura de grano más refinada y, por lo tanto, componentes más fuertes y dúctiles.

Forja Caliente

En la forja en caliente, una pieza de trabajo se calienta dentro de un rango específico: por encima de la temperatura de endurecimiento por trabajo, pero por debajo de la temperatura de incrustación.

La forja en caliente cubre una gama de productos forjados que no requieren el gasto ni las estrictas tolerancias de la forja en frío o el mayor rendimiento de resistencia de la forja en caliente. La forja de metal caliente se utiliza normalmente para piezas que ya están cerca de su forma final, como ejes y engranajes.

Forja en frío

Como sugiere el nombre, el proceso de forjado en frío se realiza a temperaturas más frías (entre temperatura ambiente y unos pocos cientos de grados).

La forja en frío también utiliza otros procesos que incluyen doblar, acuñar, laminar y extruir, según el tipo de componente que se esté produciendo. El metal utilizado en el proceso también suele recocerse o ablandarse durante el proceso de forja, y se requiere una lubricación continua durante este proceso para evitar el calor por fricción.

Aunque el forjado en frío es extremadamente preciso y, a menudo, requiere poco o ningún trabajo de acabado, el forjado en caliente sigue siendo el método preferido para forjados complejos y personalizados. Además, es más probable que los componentes forjados en frío contengan tensiones residuales, lo que eventualmente puede provocar grietas, deformaciones y otros problemas.