Processus de moulage en coquille

Le moulage en coquille est un processus de moulage de métal similaire au moulage en sable, dans le sens où le métal en fusion est versé dans un moule consommable. Cependant, dans le moulage en coquille, le moule est une coquille à paroi mince créée en appliquant un mélange sable-résine autour d'un motif. Le motif, une pièce métallique ayant la forme de la pièce souhaitée, est réutilisé pour former plusieurs moules carapaces. Un modèle réutilisable permet des cadences de production plus élevées, tandis que les moules jetables permettent de couler des géométries complexes. Le moulage en moule en coquille nécessite l'utilisation d'un modèle métallique, d'un four, d'un mélange sable-résine, d'une benne et de métal en fusion.

Le moulage en coquille permet l'utilisation de métaux ferreux et non ferreux, le plus souvent en fonte, en acier au carbone, en acier allié, en acier inoxydable, en alliages d'aluminium et en alliages de cuivre. Les pièces typiques sont de taille petite à moyenne et nécessitent une grande précision, comme les carters d'engrenages, les culasses, les bielles et les bras de levier.

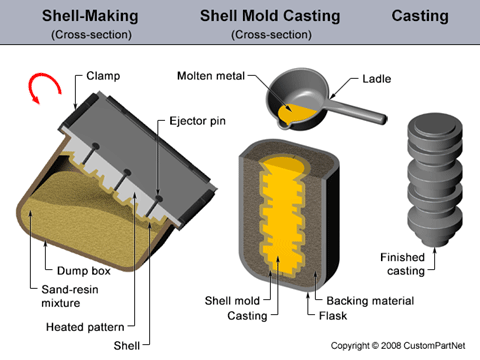

Le processus de moulage en coquille comprend les étapes suivantes :

- Création de motifs- Un modèle métallique en deux parties est créé selon la forme de la pièce souhaitée, généralement en fer ou en acier. D'autres matériaux sont parfois utilisés, comme l'aluminium pour la production en faible volume ou le graphite pour la coulée de matériaux réactifs.

- Création de moule- Tout d'abord, chaque moitié du motif est chauffée à 175-370°C (350-700°F) et enduite d'un lubrifiant pour faciliter le retrait. Ensuite, le motif chauffé est fixé sur une benne contenant un mélange de sable et d’un liant résine. La benne est inversée, permettant à ce mélange sable-résine de recouvrir le motif. Le motif chauffé durcit partiellement le mélange, qui forme désormais une coque autour du motif. Chaque moitié du motif et la coque environnante sont durcies jusqu'à la fin dans un four, puis la coque est éjectée du motif.

- Assemblage du moule- Les deux moitiés de coque sont assemblées et solidement serrées pour former le moule à coque complet. Si des noyaux sont nécessaires, ils sont insérés avant la fermeture du moule. Le moule en coquille est ensuite placé dans un flacon et soutenu par un matériau de support.

- Verser- Le moule est solidement serré pendant que le métal en fusion est versé d'une louche dans le système d'ouverture et remplit la cavité du moule.

- Refroidissement- Une fois le moule rempli, le métal en fusion peut refroidir et se solidifier pour prendre la forme de la pièce moulée finale.

- Retrait du moulage- Une fois le métal en fusion refroidi, le moule peut être brisé et la pièce moulée retirée. Des processus de découpe et de nettoyage sont nécessaires pour éliminer tout excès de métal du système d'alimentation et tout sable du moule.

Capacités

| ||||||||||||||||||||||||||||||||||||