Comprendre les différentes méthodes de forgeage des métaux

Forger par outillage une rangée de matrices/outillages qui seront utilisés pour forger des composants automobiles. Les mots « matrice » et « outillage » sont souvent utilisés de manière interchangeable dans l'industrie du forgeage. Ils font référence au dispositif utilisé pour façonner une billette, un lingot, une préforme ou une barre (généralement préchauffée). Lorsque l'on compare le forgeage en fonction de l'outillage utilisé, il existe trois méthodes principales : la matrice d'impression, la matrice ouverte et l'anneau laminé.

Forgeage par empreinte

Avec le forgeage par empreinte, le métal est pressé/comprimé entre deux matrices personnalisées qui ont chacune des profils/cavités (ou impressions) prédécoupés de la forme finale de la pièce.

Ensuite, à l'aide de différents types d'équipements, comme une presse mécanique ou un marteau pilon, la billette ou la préforme est comprimée tout en subissant une déformation plastique. À chaque impression, la pièce est forcée dans la cavité tandis que la bavure (l'excès de métal) s'écoule dans la matrice. Au fur et à mesure que le flash refroidit, la pression s'accumule dans l'empreinte, ce qui contribue à garantir un composant plus uniforme. Ensuite, le flash est retiré manuellement ou à l'aide de matrices de détourage.

Le forgeage par empreinte est principalement utilisé pour la fabrication de composants forgés complexes, symétriques et asymétriques. Cette méthode peut également atteindre des tolérances plus étroites par rapport au forgeage à matrice ouverte.

Forgeage à matrice ouverte

Dans le forgeage à matrice ouverte, une pièce (lingot, barre, billette ou préforme) est déformée entre une matrice supérieure et inférieure à face plate, et le mouvement de la pièce elle-même est en grande partie ce qui contribue à façonner la pièce finale.

En plus des matrices à face plate et des marteaux (ou presses), il existe d'autres outils qui peuvent être utilisés pour le forgeage à matrice ouverte, notamment les selles, les blocs, les anneaux, les mandrins et les poinçons.

Les composants fabriqués en matriçage ouvert ont généralement une forme simple (longue et rectangulaire, plate et ronde, etc.) et peuvent être usinés davantage après le processus de forgeage.

Le forgeage à matrice ouverte est utilisé pour produire des composants de toutes tailles, mais, en ce qui concerne la complexité, le forgeage à matrice ouverte est généralement la méthode préférée au forgeage à matrice ouverte.

Forgeage d'anneaux roulés

La dernière méthode par outillage est le forgeage à anneaux laminés. Contrairement aux matrices d'impression et aux matrices ouvertes, la méthode de forgeage au rouleau n'utilise pas de matrices et permet de réaliser des formes très spécifiques : des anneaux.

Ce processus de forgeage peut être utilisé pour fabriquer tous types et tailles d’anneaux sans soudure. Le forgeage au rouleau est préféré à l’usinage, à la découpe et au moulage, car il permet de produire des composants selon des tolérances serrées. De plus, le forgeage élimine la porosité interne, contrairement au moulage, ce qui réduit le fluage, la fatigue et d'autres problèmes.

En forgeage au rouleau, la matière première est généralement préformée. La technique des préformes utilisée en forgeage par laminage est appelée poinçonnage. Comme son nom l'indique, un trou est percé dans le support, créant ainsi une forme de beignet. Ensuite, la préforme passe dans un laminoir jusqu’à ce que le composant final soit produit.

Tous les types de composants peuvent être créés par laminage, y compris les roulements de moteur, les roulements de roue, les brides et les engrenages.

Processus de forgeage par température

Les processus de forgeage des métaux peuvent également être classés en fonction de la température réelle de la pièce. Différentes températures affectent la plasticité du métal, la qualité finale de la pièce et peuvent déterminer de nombreuses propriétés mécaniques finales du composant, notamment la résistance, la ductilité et la résistance aux chocs ou à la fatigue.

Lors de la catégorisation du forgeage par température, il existe trois méthodes principales : chaud, tiède et froid.

Forgeage à chaud

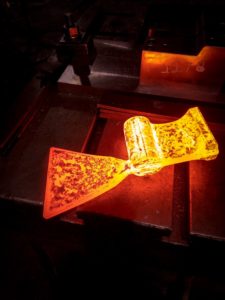

Lors du forgeage à chaud, les matrices/outillages sont généralement préchauffés à une température spécifique, puis la pièce elle-même est chauffée à une température prédéterminée. La température utilisée lors du forgeage à chaud varie en fonction de la matière première utilisée, du composant produit et des exigences spécifiques de l'application.

Lors du forgeage à chaud, la chaleur rend le métal plus ductile, et la pression constante des matrices pressant le métal chaud produit une structure de grain plus raffinée et donc des composants plus solides et plus ductiles.

Forgeage à chaud

Lors du forgeage à chaud, une pièce est chauffée dans une plage spécifique : au-dessus de la température d'écrouissage, mais en dessous de la température de détartrage.

Le forgeage à chaud couvre une gamme de produits forgés qui ne nécessitent pas les dépenses et les tolérances serrées du forgeage à froid ni le rendement de résistance plus élevé du forgeage à chaud. Le forgeage du métal à chaud est généralement utilisé pour les pièces déjà proches de leur forme finale, telles que les arbres et les engrenages.

Forgeage à froid

Comme son nom l’indique, le processus de forgeage à froid est effectué à des températures plus froides (entre la température ambiante et quelques centaines de degrés seulement).

Le forgeage à froid utilise également d'autres processus, notamment le pliage, le poinçonnage, le laminage et l'extrusion, en fonction du type de composant produit. Le métal utilisé dans le processus est également généralement recuit ou ramolli pendant le processus de forgeage, et une lubrification continue est nécessaire pendant ce processus pour éviter la chaleur de friction.

Bien que le forgeage à froid soit extrêmement précis et nécessite souvent peu ou pas de travail de finition, le forgeage à chaud reste la méthode privilégiée pour les pièces forgées complexes et personnalisées. De plus, les composants forgés à froid sont plus susceptibles de contenir des contraintes résiduelles, ce qui peut éventuellement entraîner des fissures, des déformations et d'autres problèmes.