Proses Pengecoran Cetakan Cangkang

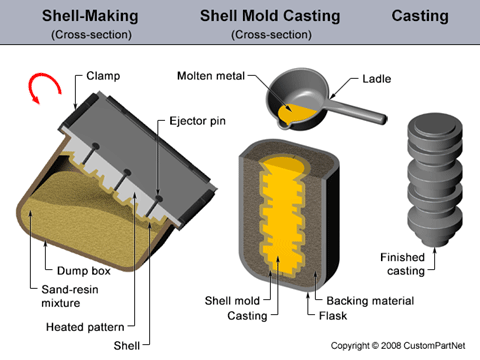

Pengecoran cetakan cangkang adalah proses pengecoran logam yang mirip dengan pengecoran pasir, dimana logam cair dituangkan ke dalam cetakan yang dapat dibuang. Namun, dalam pengecoran cetakan cangkang, cetakannya adalah cangkang berdinding tipis yang dibuat dari pengaplikasian campuran pasir-resin di sekitar suatu pola. Polanya, berupa potongan logam sesuai bentuk yang diinginkan, digunakan kembali untuk membentuk beberapa cetakan cangkang. Pola yang dapat digunakan kembali memungkinkan tingkat produksi yang lebih tinggi, sedangkan cetakan sekali pakai memungkinkan pencetakan geometri yang kompleks. Pengecoran cetakan cangkang memerlukan penggunaan pola logam, oven, campuran pasir-resin, kotak pembuangan, dan logam cair.

Pengecoran cetakan cangkang memungkinkan penggunaan logam besi dan non-besi, paling umum menggunakan besi tuang, baja karbon, baja paduan, baja tahan karat, paduan aluminium, dan paduan tembaga. Suku cadang umum berukuran kecil hingga sedang dan memerlukan akurasi tinggi, seperti rumah roda gigi, kepala silinder, batang penghubung, dan lengan tuas.

Proses pengecoran cetakan cangkang terdiri dari langkah-langkah berikut:

- Pembuatan pola- Pola logam dua bagian dibuat sesuai bentuk bagian yang diinginkan, biasanya dari besi atau baja. Bahan lain terkadang digunakan, seperti aluminium untuk produksi volume rendah atau grafit untuk pengecoran bahan reaktif.

- Pembuatan cetakan- Pertama, setiap separuh pola dipanaskan hingga suhu 175-370°C (350-700°F) dan dilapisi dengan pelumas untuk memudahkan pelepasan. Selanjutnya pola yang sudah dipanaskan dijepit pada dump box yang berisi campuran pasir dan bahan pengikat resin. Kotak pembuangan dibalik, sehingga campuran pasir-resin dapat melapisi polanya. Pola yang dipanaskan akan mengeringkan sebagian campuran, yang sekarang membentuk cangkang di sekeliling pola. Setiap setengah pola dan cangkang di sekitarnya dikeringkan hingga selesai dalam oven dan kemudian cangkang dikeluarkan dari pola.

- Perakitan cetakan- Kedua bagian cangkang disatukan dan dijepit dengan kuat untuk membentuk cetakan cangkang lengkap. Jika ada inti yang diperlukan, inti tersebut dimasukkan sebelum cetakan ditutup. Cetakan cangkang kemudian dimasukkan ke dalam labu dan ditopang dengan bahan pendukung.

- Penuangan- Cetakan dijepit dengan aman sementara logam cair dituangkan dari sendok ke dalam sistem gerbang dan mengisi rongga cetakan.

- Pendinginan- Setelah cetakan terisi, logam cair dibiarkan dingin dan mengeras menjadi bentuk pengecoran akhir.

- Penghapusan casting- Setelah logam cair mendingin, cetakan dapat dipecah dan coran dilepas. Proses pemangkasan dan pembersihan diperlukan untuk menghilangkan kelebihan logam dari sistem umpan dan pasir dari cetakan.

Kemampuan

| ||||||||||||||||||||||||||||||||||||