Processo di fusione in conchiglia

La fusione in conchiglia è un processo di fusione del metallo simile alla fusione in sabbia, in quanto il metallo fuso viene versato in uno stampo consumabile. Tuttavia, nella fusione in conchiglia, lo stampo è un guscio a pareti sottili creato applicando una miscela di sabbia e resina attorno a un modello. Il modello, un pezzo di metallo con la forma della parte desiderata, viene riutilizzato per formare più stampi a conchiglia. Un modello riutilizzabile consente ritmi di produzione più elevati, mentre gli stampi usa e getta consentono di realizzare geometrie complesse. La fusione in conchiglia richiede l'uso di un modello in metallo, un forno, una miscela di sabbia e resina, un contenitore di scarico e metallo fuso.

La fusione in conchiglia consente l'uso di metalli sia ferrosi che non ferrosi, più comunemente utilizzando ghisa, acciaio al carbonio, acciaio legato, acciaio inossidabile, leghe di alluminio e leghe di rame. Le parti tipiche sono di dimensioni medio-piccole e richiedono elevata precisione, come alloggiamenti di ingranaggi, teste di cilindri, bielle e bracci di leva.

Il processo di fusione in conchiglia prevede le seguenti fasi:

- Creazione di modelli- Viene creato un modello in metallo in due pezzi con la forma della parte desiderata, tipicamente in ferro o acciaio. Talvolta vengono utilizzati altri materiali, come l'alluminio per la produzione in piccoli volumi o la grafite per la fusione di materiali reattivi.

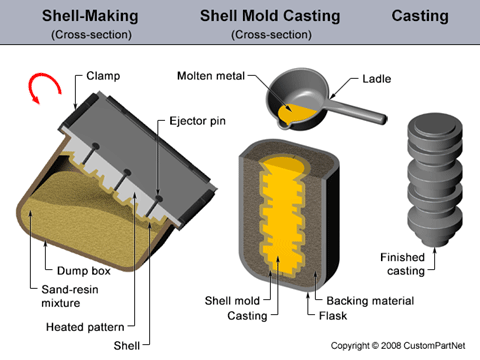

- Creazione dello stampo- Innanzitutto, ciascuna metà del modello viene riscaldata a 175-370°C (350-700°F) e rivestita con un lubrificante per facilitarne la rimozione. Successivamente, il modello riscaldato viene fissato a un contenitore di scarico, che contiene una miscela di sabbia e un legante in resina. Il contenitore dello scarico è invertito, consentendo a questa miscela di sabbia e resina di rivestire il modello. Il modello riscaldato polimerizza parzialmente la miscela, che ora forma un guscio attorno al modello. Ciascuna metà del modello e il guscio circostante vengono polimerizzati fino al completamento in un forno e quindi il guscio viene espulso dal modello.

- Assemblaggio dello stampo- Le due metà del guscio sono unite insieme e fissate saldamente per formare lo stampo completo del guscio. Se sono necessarie delle anime, queste vengono inserite prima della chiusura dello stampo. Lo stampo a conchiglia viene quindi inserito in una beuta e supportato da un materiale di supporto.

- Versare- Lo stampo viene bloccato saldamente insieme mentre il metallo fuso viene versato da una siviera nel sistema di colata e riempie la cavità dello stampo.

- Raffreddamento- Dopo che lo stampo è stato riempito, il metallo fuso viene lasciato raffreddare e solidificare fino a ottenere la forma del pezzo fuso finale.

- Rimozione del getto- Dopo che il metallo fuso si è raffreddato, lo stampo può essere rotto e la fusione rimossa. Sono necessari processi di rifilatura e pulizia per rimuovere eventuali eccessi di metallo dal sistema di alimentazione ed eventuali sabbie dallo stampo.

Capacità

| ||||||||||||||||||||||||||||||||||||