さまざまな金属鍛造方法を理解する

Forging By Tooling 自動車部品の鍛造に使用される一連の金型/金型 「金型」と「金型」という言葉は、鍛造業界ではよく同じ意味で使用されます。 これらは、(通常は予熱された)ビレット、インゴット、プリフォーム、またはバーを成形するために使用される装置を指します。 使用する金型による鍛造を比較する場合、主に印象型、オープン型、転造リングの 3 つの方法があります。

印象型鍛造

型押し鍛造では、最終部品形状の事前にカットされたプロファイル/キャビティ (または型押し) を備えた 2 つのカスタム金型の間で金属を絞り/圧縮します。

次に、機械プレスやドロップ ハンマーなどのさまざまな種類の装置を使用して、ビレットまたはプリフォームを塑性変形させながら圧縮します。 それぞれの圧入では、バリ(余分な金属)が金型内に流れ出るにつれて、ワークピースがキャビティ内に押し込まれます。 フラッシュが冷えるにつれて、印象内の圧力が高まり、コンポーネントがより均一になるようにします。 次に、バリを手動またはトリミングダイを使用して取り外します。

印象型鍛造は、主に複雑な対称および非対称の鍛造部品の製造に使用されます。 この方法は、自由鍛造と比較して、より厳しい公差を達成することもできます。

自由型鍛造

自由鍛造では、ワークピース (インゴット、バー、ビレット、またはプリフォーム) が上下の平面金型の間で変形され、ワークピース自体の動きが主に最終部品の成形に役立ちます。

平面ダイスとハンマー (またはプレス) に加えて、サドル、ブロック、リング、マンドレル、パンチなど、自由鍛造で使用できるツールもあります。

自由鍛造で作られる部品は、通常、形状が単純 (細長い長方形、平らで丸いなど) であり、鍛造プロセス後にさらに機械加工することができます。

自由型鍛造はあらゆるサイズの部品の製造に使用されますが、複雑さに関しては、通常、自由型鍛造よりも圧搾型鍛造の方が好まれる方法です。

転造リング鍛造

工具による最後の方法は、転造リング鍛造です。 圧搾型やオープン型とは異なり、ロール鍛造法は金型を使用せず、リングという非常に特殊な形状を作成するために使用されます。

この鍛造プロセスは、あらゆるタイプおよびサイズのシームレス リングの製造に使用できます。 ロール鍛造は、厳しい公差でコンポーネントを製造できるため、機械加工、切断、鋳造よりも好まれます。 さらに、鋳造とは異なり、鍛造では内部の気孔が排除されるため、クリープや疲労などの問題が軽減されます。

ロール鍛造では、通常、素材は予備成形されます。 ロール鍛造で使用されるプリフォーム技術はパンチングと呼ばれます。 名前が示すように、ストックに穴が開けられ、ドーナツの形状が作成されます。 次に、プリフォームは最終部品が製造されるまで圧延機に通されます。

エンジンベアリング、ホイールベアリング、フランジ、ギアなど、あらゆる種類の部品をロール鍛造で作成できます。

温度別の鍛造プロセス

金属鍛造プロセスは、ワークピースの実際の温度によっても分類できます。 温度の違いは、金属の可塑性、部品の最終品質に影響を与え、強度、延性、耐衝撃性や疲労性など、コンポーネントの最終的な機械的特性の多くを決定します。

鍛造を温度で分類すると、主に熱間鍛造、温間鍛造、冷間鍛造の3つがあります。

熱間鍛造

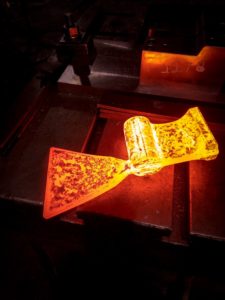

熱間鍛造では、通常、金型/工具が特定の温度に予熱され、次にワークピース自体が所定の温度に加熱されます。 熱間鍛造で使用される温度は、使用される原材料、製造される部品、および特定の用途要件によって異なります。

熱間鍛造では、熱により金属の延性が高まり、高温の金属を絞り出すダイスの一定の圧力により、より微細な結晶粒構造が生成され、その結果、より強く、より延性の高い部品が生成されます。

温間鍛造

温間鍛造では、ワークピースは加工硬化温度以上、スケーリング温度以下という特定の範囲内で加熱されます。

温間鍛造は、冷間鍛造のような費用や厳しい公差、あるいは熱間鍛造のような高い強度降伏を必要としない、さまざまな鍛造製品をカバーします。 温間金属鍛造は通常、シャフトやギアなど、すでに最終形状に近い部品に使用されます。

冷間鍛造

名前が示すように、冷間鍛造プロセスは低温 (室温からわずか数百度まで) で実行されます。

冷間鍛造では、製造される部品の種類に応じて、曲げ、コイニング、圧延、押し出しなどの他のプロセスも利用されます。 このプロセスで使用される金属は、通常、鍛造プロセス中に焼きなましまたは軟化されるため、摩擦熱を防ぐためにこのプロセス中に継続的な潤滑が必要です。

冷間鍛造は非常に精密であり、多くの場合仕上げ作業がほとんどまたはまったく必要ありませんが、複雑なカスタム鍛造には依然として熱間鍛造が好まれる方法です。 さらに、冷間鍛造されたコンポーネントには残留応力が発生する可能性が高く、最終的には亀裂や歪み、その他の問題が発生する可能性があります。