Shell-gietproces

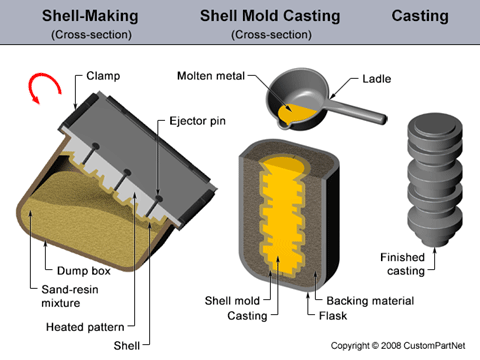

Schelpengieten is een metaalgietproces dat lijkt op zandgieten, waarbij gesmolten metaal in een vervangbare mal wordt gegoten. Bij het gieten van schaalvormen is de mal echter een dunwandige schaal die ontstaat door het aanbrengen van een zand-harsmengsel rond een patroon. Het patroon, een metalen stuk in de vorm van het gewenste onderdeel, wordt hergebruikt om meerdere schaalmallen te vormen. Een herbruikbaar patroon zorgt voor hogere productiesnelheden, terwijl de wegwerpmallen het mogelijk maken om complexe geometrieën te gieten. Voor het gieten van schaalvormen is het gebruik van een metaalpatroon, een oven, een zand-harsmengsel, een stortbak en gesmolten metaal vereist.

Shell-vormgieten maakt het gebruik van zowel ferro- als non-ferrometalen mogelijk, meestal met behulp van gietijzer, koolstofstaal, gelegeerd staal, roestvrij staal, aluminiumlegeringen en koperlegeringen. Typische onderdelen zijn klein tot middelgroot en vereisen een hoge nauwkeurigheid, zoals tandwielhuizen, cilinderkoppen, drijfstangen en hefboomarmen.

Het gietproces van de schaalvorm bestaat uit de volgende stappen:

- Patroon creatie- Er wordt een tweedelig metalen patroon gemaakt in de vorm van het gewenste onderdeel, meestal van ijzer of staal. Soms worden andere materialen gebruikt, zoals aluminium voor productie in kleine volumes of grafiet voor het gieten van reactieve materialen.

- Schimmel creatie- Eerst wordt elke patroonhelft verwarmd tot 175-370°C (350-700°F) en bedekt met een smeermiddel om verwijdering te vergemakkelijken. Vervolgens wordt het verwarmde patroon op een stortbak geklemd, waarin een mengsel van zand en een harsbindmiddel zit. De dumpbox is omgekeerd, waardoor dit zand-harsmengsel het patroon kan bedekken. Het verwarmde patroon hardt het mengsel gedeeltelijk uit, dat nu een schil rond het patroon vormt. Elke patroonhelft en de omringende schaal worden in een oven volledig uitgehard en vervolgens wordt de schaal uit het patroon geworpen.

- Vorm montage- De twee schaalhelften worden met elkaar verbonden en stevig vastgeklemd om de volledige schaalmal te vormen. Als er kernen nodig zijn, worden deze geplaatst voordat de mal wordt gesloten. De schaalvorm wordt vervolgens in een kolf geplaatst en ondersteund door een steunmateriaal.

- Gieten- De mal wordt stevig aan elkaar geklemd terwijl het gesmolten metaal vanuit een gietpan in het poortsysteem wordt gegoten en de malholte vult.

- Koeling- Nadat de mal is gevuld, laat men het gesmolten metaal afkoelen en stollen in de vorm van het uiteindelijke gietstuk.

- Gieten verwijderen- Nadat het gesmolten metaal is afgekoeld, kan de mal worden gebroken en het gietstuk worden verwijderd. Er zijn trim- en reinigingsprocessen nodig om overtollig metaal uit het toevoersysteem en eventueel zand uit de mal te verwijderen.

Mogelijkheden

| ||||||||||||||||||||||||||||||||||||