Zrozumienie różnych metod kucia metali

Kucie poprzez obróbkę szereg matryc/oprzyrządowania, które będą używane do kucia elementów samochodowych. Słowa „matryca” i „oprzyrządowanie” są często używane zamiennie w branży kucia. Odnoszą się do urządzenia używanego do kształtowania (zwykle wstępnie podgrzanego) kęsa, wlewka, preformy lub sztabki. Porównując kucie według użytego oprzyrządowania, istnieją trzy podstawowe metody: matryca wyciskowa, matryca otwarta i pierścień walcowany.

Kucie matrycowe

W przypadku kucia matrycowego metal jest ściskany/prasowany pomiędzy dwiema niestandardowymi matrycami, z których każda ma wstępnie wycięte profile/wnęki (lub wyciski) ostatecznego kształtu części.

Następnie za pomocą różnego rodzaju sprzętu, np. prasy mechanicznej lub młota spadowego, kęs lub preforma jest ściskana, jednocześnie poddając się odkształceniu plastycznemu. W każdym wycisku przedmiot jest wciskany do wnęki, gdy wypływka (nadmiar metalu) wypływa do matrycy. Gdy wypływka ochładza się, w wycisku wzrasta ciśnienie, co pomaga zapewnić bardziej jednolity element. Następnie wypływkę usuwa się ręcznie lub za pomocą wykrojników.

Kucie matrycowe jest stosowane przede wszystkim do produkcji złożonych symetrycznych i asymetrycznych elementów kutych. Metodą tą można również uzyskać mniejsze tolerancje w porównaniu z kuciem otwartym.

Kucie matrycowe otwarte

Podczas kucia matrycowego przedmiot obrabiany (wlewek, pręt, kęs lub preforma) ulega deformacji pomiędzy górną i dolną matrycą o płaskiej powierzchni czołowej, a ruch samego przedmiotu obrabianego w dużej mierze pomaga w ukształtowaniu końcowej części.

Oprócz matryc i młotków (lub pras) z płaską powierzchnią, istnieją inne narzędzia, które można stosować do kucia matrycowego otwartego, w tym siodła, bloki, pierścienie, trzpienie i stemple.

Elementy wykonane metodą kucia swobodnie matrycowego mają zazwyczaj prosty kształt (długie i prostokątne, płaskie i okrągłe itp.) i po procesie kucia mogą być poddawane dalszej obróbce.

Kucie matrycowe jest stosowane do produkcji komponentów dowolnej wielkości, ale ze względu na złożoność kucie matrycowe jest zwykle preferowaną metodą w porównaniu z kuciem matrycowym.

Kucie pierścieni walcowanych

Ostatnią metodą obróbki jest kucie pierścieni walcowanych. W odróżnieniu od matrycy wyciskowej i matrycy otwartej, metoda kucia na walcach nie wykorzystuje matryc, a służy do wykonywania bardzo specyficznych kształtów: pierścieni.

Ten proces kucia można stosować do wytwarzania pierścieni bez szwu wszystkich typów i rozmiarów. Kucie na walcach jest preferowane w porównaniu z obróbką skrawaniem, cięciem i odlewaniem, ponieważ umożliwia wytwarzanie komponentów z wąskimi tolerancjami. Dodatkowo kucie eliminuje porowatość wewnętrzną, w przeciwieństwie do odlewania, co zmniejsza pełzanie, zmęczenie i inne problemy.

Podczas kucia na walcach półprodukt jest zwykle wstępnie formowany. Technika preform stosowana w kuciu na walcach nazywa się wykrawaniem. Jak sama nazwa wskazuje, w kolbie wycina się otwór, tworząc kształt pączka. Następnie preforma przechodzi przez walcarkę, aż do wyprodukowania końcowego elementu.

Przez kucie walcowe można wytwarzać wszystkie typy komponentów, w tym łożyska silnika, łożyska kół, kołnierze i koła zębate.

Procesy kucia według temperatury

Procesy kucia metali można również sklasyfikować według rzeczywistej temperatury przedmiotu obrabianego. Różne temperatury wpływają na plastyczność metalu, ostateczną jakość elementu i mogą określić wiele końcowych właściwości mechanicznych elementu, w tym wytrzymałość, plastyczność i odporność na uderzenia lub zmęczenie.

Kategoryzując kucie według temperatury, istnieją trzy podstawowe metody: na gorąco, na ciepło i na zimno.

Kucie na gorąco

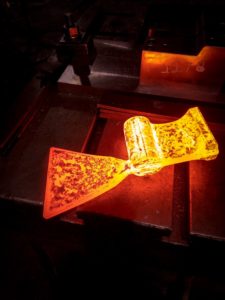

Podczas kucia na gorąco zazwyczaj matryce/oprzyrządowanie są wstępnie podgrzewane do określonej temperatury, a następnie sam przedmiot obrabiany jest podgrzewany do określonej temperatury. Temperatura stosowana w kuciu na gorąco różni się w zależności od użytego surowca, produkowanego komponentu i wszelkich specyficznych wymagań aplikacji.

Podczas kucia na gorąco ciepło sprawia, że metal jest bardziej plastyczny, a stały nacisk matryc ściskających gorący metal daje bardziej rozdrobnioną strukturę ziaren, a tym samym mocniejsze i bardziej plastyczne elementy.

Kucie na ciepło

Podczas kucia na gorąco przedmiot obrabiany jest nagrzewany w określonym zakresie: powyżej temperatury utwardzania przez zgniot, ale poniżej temperatury zgorzeliny.

Kucie na gorąco obejmuje szereg produktów kutych, które nie wymagają wysokich kosztów i wąskich tolerancji kucia na zimno ani wyższej wydajności wytrzymałościowej w przypadku kucia na gorąco. Kucie metali na ciepło jest zwykle stosowane w przypadku części, które są już bliskie ostatecznego kształtu, takich jak wały i koła zębate.

Kucie na zimno

Jak sama nazwa wskazuje, proces kucia na zimno odbywa się w niższych temperaturach (od temperatury pokojowej do zaledwie kilkuset stopni).

Kucie na zimno wykorzystuje również inne procesy, w tym gięcie, zwijanie, walcowanie i wytłaczanie, w zależności od rodzaju produkowanego komponentu. Metal stosowany w tym procesie jest zwykle wyżarzany lub zmiękczany podczas procesu kucia, a podczas tego procesu wymagane jest ciągłe smarowanie, aby zapobiec nagrzewaniu spowodowanemu tarciem.

Chociaż kucie na zimno jest niezwykle precyzyjne i często wymaga niewielkich prac wykończeniowych lub nie wymaga ich wcale, kucie na gorąco jest nadal preferowaną metodą w przypadku skomplikowanych, niestandardowych odkuwek. Ponadto elementy kute na zimno z większym prawdopodobieństwem zawierają naprężenia szczątkowe, które mogą ostatecznie prowadzić do pęknięć, wypaczeń i innych problemów.