Процесс литья в оболочку

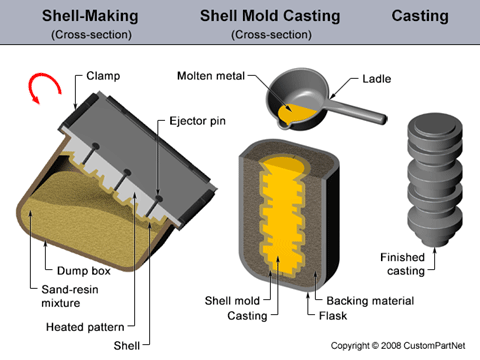

Литье в оболочковые формы — это процесс литья металла, аналогичный литью в песчаные формы, при котором расплавленный металл заливают в расходную форму. Однако при литье в оболочковые формы форма представляет собой тонкостенную оболочку, созданную путем нанесения смеси песка и смолы вокруг рисунка. Модель, металлическая деталь, имеющая форму желаемой детали, повторно используется для изготовления нескольких форм-оболочек. Многоразовая модель позволяет повысить производительность, а одноразовые формы позволяют отливать изделия сложной геометрии. Для литья в оболочковую форму необходимо использовать металлическую модель, печь, песчано-смоляную смесь, самосвал и расплавленный металл.

Литье в оболочковые формы позволяет использовать как черные, так и цветные металлы, чаще всего чугун, углеродистую сталь, легированную сталь, нержавеющую сталь, алюминиевые и медные сплавы. Типичные детали имеют размер от малого до среднего и требуют высокой точности, например корпуса шестерен, головки цилиндров, шатуны и рычаги.

Процесс литья в оболочковую форму состоит из следующих этапов:

- Создание выкройки- Металлическая модель, состоящая из двух частей, создается по форме желаемой детали, обычно из железа или стали. Иногда используются другие материалы, например алюминий для мелкосерийного производства или графит для литья реактивных материалов.

- Создание пресс-форм- Сначала каждая половина шаблона нагревается до 175–370°C (350–700°F) и покрывается смазкой для облегчения снятия. Затем нагретую модель закрепляют в ящике для сброса, содержащем смесь песка и связующей смолы. Ящик для мусора перевернут, что позволяет смеси песка и смолы покрыть рисунок. Нагретый рисунок частично отверждает смесь, которая теперь образует оболочку вокруг рисунка. Каждая половина модели и окружающая ее оболочка полностью отверждаются в печи, а затем оболочка выбрасывается из модели.

- Сборка пресс-формы- Две половинки корпуса соединяются вместе и надежно скрепляются, образуя полную форму корпуса. Если требуются какие-либо стержни, их вставляют до закрытия формы. Затем форму для оболочки помещают в опоку и поддерживают материалом подложки.

- Заливка- Форма надежно скреплена, в то время как расплавленный металл выливается из ковша в литниковую систему и заполняет полость формы.

- Охлаждение- После заполнения формы расплавленному металлу дают остыть и затвердеть, приняв форму окончательной отливки.

- Снятие отливки- После того как расплавленный металл остынет, форму можно разбить и снять отливку. Процессы обрезки и очистки необходимы для удаления лишнего металла из системы подачи и песка из формы.

Возможности

| ||||||||||||||||||||||||||||||||||||