Понимание различных методов ковки металла

Ковка путем оснастки ряд штампов/оснастки, которые будут использоваться для ковки автомобильных компонентов. Слова «штамповка» и «оснастка» в кузнечной промышленности часто используются как синонимы. Они относятся к устройству, которое используется для формования (обычно предварительно нагретой) заготовки, слитка, преформы или прутка. При сравнении ковки с использованием используемого инструмента можно выделить три основных метода: штамп, открытый штамп и прокатное кольцо.

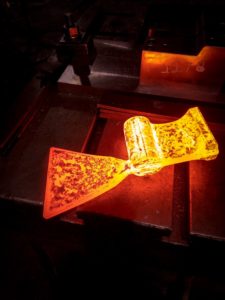

Впечатляющая штамповка

При ковке в штампах металл сжимается/сжимается между двумя специальными штампами, каждый из которых имеет предварительно вырезанные профили/полости (или отпечатки) окончательной формы детали.

Затем с помощью различного оборудования, такого как механический пресс или молоток, заготовка или заготовка сжимается и подвергается пластической деформации. При каждом оттиске заготовка вдавливается в полость, а заготовка (лишний металл) вытекает в матрицу. По мере остывания вспышки в отпечатке увеличивается давление, что помогает обеспечить более однородный компонент. Затем обшивку удаляют либо вручную, либо с помощью обрезных плашек.

Импрессионная штамповка в основном используется для изготовления сложных симметричных и асимметричных кованых деталей. Этот метод также позволяет добиться более жестких допусков по сравнению с ковкой в открытых штампах.

Открытая штамповка

При штамповке в открытых штампах заготовка (слиток, пруток, заготовка или заготовка) деформируется между верхней и нижней плоской матрицей, и движение самой заготовки во многом помогает сформировать окончательную деталь.

Помимо плоских штампов и молотков (или прессов), при открытой штамповке можно использовать и другие инструменты, в том числе седла, блоки, кольца, оправки и пуансоны.

Детали, изготовленные методом открытой штамповки, обычно имеют простую форму (длинные и прямоугольные, плоские и круглые и т. д.) и после процесса ковки могут подвергаться дальнейшей механической обработке.

Ковка в открытых штампах используется для производства компонентов всех размеров, но, когда дело доходит до сложности, штамповка в штампах обычно является предпочтительным методом по сравнению с ковкой в открытых штампах.

Поковка прокатных колец

Последний метод механической обработки — ковка раскатанных колец. В отличие от штамповочного штампа и открытого штампа, в методе валковой ковки не используются штампы, и он используется для изготовления очень специфических форм: колец.

Этот процесс ковки можно использовать для изготовления бесшовных колец всех типов и размеров. Валковая ковка предпочтительнее механической обработки, резки и литья, поскольку она позволяет производить компоненты с жесткими допусками. Кроме того, ковка устраняет внутреннюю пористость, в отличие от литья, что снижает ползучесть, усталость и другие проблемы.

При валковой ковке заготовку обычно предварительно формуют. Техника преформ, используемая при валковой ковке, называется штамповкой. Как следует из названия, в ложе пробивается отверстие, придающее форму пончика. Затем заготовку пропускают через прокатный стан до получения конечного компонента.

Методом валковой ковки можно изготовить все типы компонентов, включая подшипники двигателя, подшипники колес, фланцы и шестерни.

Процессы ковки по температуре

Процессы ковки металла также можно классифицировать по фактической температуре заготовки. Различные температуры влияют на пластичность металла, конечное качество детали и могут определять многие конечные механические свойства компонента, включая прочность, пластичность и устойчивость к ударам или усталости.

При классификации ковки по температуре различают три основных метода: горячий, теплый и холодный.

Горячая ковка

При горячей ковке штампы/оснастка обычно предварительно нагреваются до определенной температуры, а затем до заданной температуры нагревается сама заготовка. Температура, используемая при горячей ковке, варьируется в зависимости от используемого сырья, производимого компонента и любых конкретных требований применения.

При горячей ковке тепло делает металл более пластичным, а постоянное давление штампов, сжимающих горячий металл, создает более мелкую зернистую структуру и, следовательно, более прочные и пластичные компоненты.

Теплая ковка

При теплой ковке заготовка нагревается в определенном диапазоне: выше температуры закалки, но ниже температуры окалины.

Теплая ковка охватывает ряд кованых изделий, которые не требуют затрат и жестких допусков, как при холодной ковке, или более высокого предела прочности при горячей ковке. Теплая ковка металла обычно используется для деталей, форма которых уже близка к их окончательной форме, например валов и шестерен.

Холодная ковка

Как следует из названия, процесс холодной ковки выполняется при более низких температурах (от комнатной температуры до нескольких сотен градусов).

Холодная ковка также использует другие процессы, включая гибку, чеканку, прокатку и экструзию, в зависимости от типа производимого компонента. Металл, используемый в этом процессе, также обычно отжигается или размягчается в процессе ковки, и во время этого процесса требуется непрерывная смазка для предотвращения выделения тепла при трении.

Хотя холодная ковка чрезвычайно точна и часто практически не требует отделочных работ, горячая ковка по-прежнему остается предпочтительным методом для сложных поковок по индивидуальному заказу. Кроме того, компоненты, изготовленные методом холодной ковки, с большей вероятностью будут содержать остаточные напряжения, которые в конечном итоге могут привести к растрескиванию, деформации и другим проблемам.