Kabuk Kalıp Döküm Prosesi

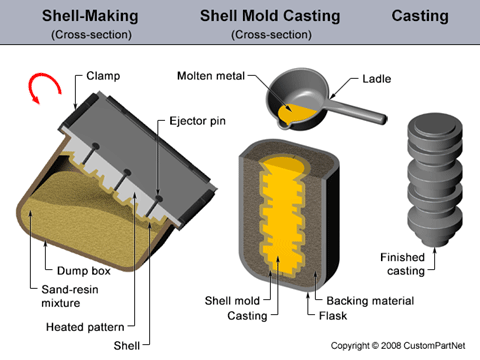

Kabuk kalıba döküm, erimiş metalin harcanabilir bir kalıba döküldüğü kum dökümüne benzer bir metal döküm işlemidir. Bununla birlikte, kabuk kalıba dökümde kalıp, bir modelin etrafına kum-reçine karışımının uygulanmasıyla oluşturulan ince duvarlı bir kabuktur. İstenilen parçanın şeklindeki metal parçadan oluşan desen, çoklu kabuk kalıpları oluşturmak için yeniden kullanılır. Yeniden kullanılabilir bir model daha yüksek üretim oranlarına olanak tanırken, tek kullanımlık kalıplar karmaşık geometrilerin dökülmesine olanak tanır. Kabuk kalıba dökümü, metal model, fırın, kum-reçine karışımı, çöp kutusu ve erimiş metalin kullanılmasını gerektirir.

Kabuk kalıba döküm, çoğunlukla dökme demir, karbon çeliği, alaşımlı çelik, paslanmaz çelik, alüminyum alaşımları ve bakır alaşımları kullanılarak hem demir hem de demir dışı metallerin kullanılmasına izin verir. Dişli muhafazaları, silindir kafaları, biyel kolları ve kaldıraç kolları gibi tipik parçalar küçük ila orta büyüklüktedir ve yüksek doğruluk gerektirir.

Kabuk kalıba döküm işlemi aşağıdaki adımlardan oluşur:

- Desen oluşturma- Genellikle demir veya çelikten istenilen parça şeklinde iki parçalı metal desen oluşturulur. Bazen düşük hacimli üretim için alüminyum veya reaktif malzemelerin dökümü için grafit gibi başka malzemeler de kullanılır.

- Kalıp oluşturma- İlk olarak her desen yarısı 175-370°C'ye (350-700°F) ısıtılır ve çıkarmayı kolaylaştırmak için bir yağlayıcıyla kaplanır. Daha sonra ısıtılan model, kum ve reçine bağlayıcı karışımı içeren bir çöp kutusuna kelepçelenir. Boşaltma kutusu ters çevrilerek kum-reçine karışımının deseni kaplaması sağlanır. Isıtılan model, artık modelin etrafında bir kabuk oluşturan karışımı kısmen sertleştirir. Her bir model yarısı ve onu çevreleyen kabuk, bir fırında tamamlanana kadar sertleştirilir ve daha sonra kabuk, modelden çıkarılır.

- Kalıp montajı- İki kabuk yarısı birleştirilir ve tam kabuk kalıbını oluşturmak üzere güvenli bir şekilde sıkıştırılır. Eğer maça gerekiyorsa kalıp kapatılmadan önce yerleştirilir. Kabuk kalıbı daha sonra bir şişeye yerleştirilir ve bir destek malzemesiyle desteklenir.

- Dökme- Erimiş metal bir potadan yolluk sistemine dökülürken ve kalıp boşluğunu doldururken kalıp güvenli bir şekilde birbirine kenetlenir.

- Soğutma- Kalıp doldurulduktan sonra erimiş metalin soğumasına ve son döküm şeklini almasına izin verilir.

- Döküm kaldırma- Erimiş metal soğuduktan sonra kalıp kırılabilir ve döküm çıkarılabilir. Besleme sisteminden fazla metalin ve kalıptan kumun uzaklaştırılması için düzeltme ve temizleme işlemleri gereklidir.

Yetenekler

| ||||||||||||||||||||||||||||||||||||