فهم طرق تزوير المعادن المختلفة

التشكيل عن طريق استخدام صف من القوالب/الأدوات التي سيتم استخدامها لمكونات السيارات المزورة غالبًا ما يتم استخدام الكلمتين "القالب" و"الأدوات" بالتبادل في صناعة الحدادة. وهي تشير إلى الجهاز المستخدم لتشكيل قطعة معدنية أو سبيكة أو قالب تشكيل أو شريط (عادةً ما يتم تسخينه مسبقًا). عند مقارنة عملية التشكيل بالأدوات المستخدمة، هناك ثلاث طرق أساسية: قالب الطباعة، القالب المفتوح، والحلقة الملفوفة.

الانطباع يموت تزوير

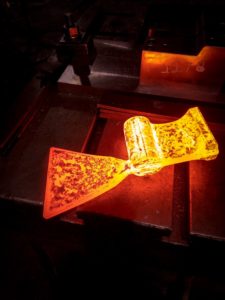

مع تزوير قالب الانطباع، يتم ضغط/ضغط المعدن بين قالبين مخصصين يحتوي كل منهما على مقاطع/تجويفات (أو انطباعات) مقطوعة مسبقًا لشكل الجزء النهائي.

بعد ذلك، باستخدام أنواع مختلفة من المعدات، مثل المكبس الميكانيكي أو المطرقة، يتم ضغط الكتلة أو التشكيل أثناء خضوعها للتشوه البلاستيكي. في كل طبعة، يتم دفع قطعة العمل إلى داخل التجويف بينما يتدفق الوميض (المعدن الزائد) إلى داخل القالب. عندما يبرد الفلاش، يتراكم الضغط في الانطباع مما يساعد على ضمان مكون أكثر تجانسًا. ثم تتم إزالة الفلاش إما يدويًا أو باستخدام قوالب التشذيب.

يتم استخدام تزوير القالب الانطباعي بشكل أساسي لتصنيع المكونات المعقدة المتماثلة وغير المتماثلة. يمكن لهذه الطريقة أيضًا تحقيق تفاوتات أوثق عند مقارنتها بالتزوير بالقالب المفتوح.

فتح يموت تزوير

في عملية التشكيل بالقالب المفتوح، تتشوه قطعة العمل (السبيكة أو القضيب أو الخام أو التشكيل) بين القالب العلوي والسفلي ذي الوجه المسطح، وحركة قطعة العمل نفسها هي إلى حد كبير ما يساعد في تشكيل الجزء النهائي.

بالإضافة إلى القوالب والمطارق (أو المكابس) ذات الوجه المسطح، هناك أدوات أخرى يمكن استخدامها في تزوير القالب المفتوح، بما في ذلك السروج والكتل والخواتم والمغزل واللكمات.

عادة ما تكون المكونات المصنوعة في عملية الحدادة بالقالب المفتوح بسيطة الشكل (طويلة ومستطيلة، مسطحة ومستديرة، وما إلى ذلك) ويمكن تشكيلها بشكل أكبر بعد عملية الحدادة.

يتم استخدام تزوير القالب المفتوح لإنتاج مكونات من جميع الأحجام، ولكن عندما يتعلق الأمر بالتعقيد، فإن تزوير القالب الانطباعي عادة ما يكون الطريقة المفضلة على تزوير القالب المفتوح.

تزوير الحلقة المدرفلة

الطريقة الأخيرة من خلال الأدوات هي تزوير الحلقة. على عكس قالب الطباعة والقالب المفتوح، فإن طريقة الحدادة باللف لا تستخدم القوالب، ويتم استخدامها لصنع أشكال محددة جدًا: الحلقات.

يمكن استخدام عملية الحدادة هذه لصنع جميع أنواع وأحجام الحلقات غير الملحومة. يُفضل التزوير على الآلات والقطع والصب لأنه يمكن أن ينتج مكونات ذات تفاوتات صارمة. بالإضافة إلى ذلك، فإن الحدادة تقضي على المسامية الداخلية، على عكس الصب، مما يقلل من الزحف والتعب وغيرها من المشكلات.

في عملية تزوير اللفة، عادةً ما يتم تشكيل المخزون مسبقًا. تقنية التشكيل المستخدمة في تزوير اللف تسمى التثقيب. كما يوحي الاسم، يتم عمل ثقب في المخزون لتكوين شكل الدونات. بعد ذلك، يتم تمرير القالب من خلال مطحنة الدرفلة حتى يتم إنتاج المكون النهائي.

يمكن تصنيع جميع أنواع المكونات عن طريق الطرق بالطرق، بما في ذلك محامل المحرك، ومحامل العجلات، والفلنجات، والتروس.

عمليات تزوير حسب درجة الحرارة

يمكن أيضًا تصنيف عمليات تزوير المعادن حسب درجة الحرارة الفعلية لقطعة العمل. تؤثر درجات الحرارة المختلفة على مرونة المعدن، والجودة النهائية للقطعة، ويمكن أن تحدد العديد من الخصائص الميكانيكية النهائية للمكون، بما في ذلك القوة والليونة ومقاومة التأثير أو التعب.

عند تصنيف الحدادة حسب درجة الحرارة، هناك ثلاث طرق أساسية: الساخنة والدافئة والباردة.

تزوير الساخنة

في عملية الحدادة على الساخن، عادةً ما يتم تسخين القوالب/الأدوات مسبقًا إلى درجة حرارة معينة ومن ثم يتم تسخين قطعة العمل نفسها إلى درجة حرارة محددة مسبقًا. تختلف درجة الحرارة المستخدمة في الطرق الساخنة بناءً على المادة الخام المستخدمة، والمكون الذي يتم إنتاجه، وأي متطلبات تطبيق محددة.

في عملية التشكيل على الساخن، تجعل الحرارة المعدن أكثر ليونة، والضغط المستمر للقوالب التي تضغط على المعدن الساخن ينتج بنية حبيبية أكثر دقة وبالتالي مكونات أقوى وأكثر ليونة.

تزوير دافئ

في عملية الطرق الدافئة، يتم تسخين قطعة العمل ضمن نطاق محدد: أعلى من درجة حرارة تصلب العمل، ولكن أقل من درجة حرارة التحجيم.

يغطي الحدادة الدافئة مجموعة من المنتجات المطروقة التي لا تتطلب النفقات والتفاوتات الصارمة للتزوير على البارد أو قوة أعلى للتزوير على الساخن. عادةً ما يتم استخدام الطرق المعدنية الدافئة للأجزاء التي تكون قريبة بالفعل من شكلها النهائي، مثل الأعمدة والتروس.

تزوير الباردة

كما يوحي الاسم، يتم إجراء عملية التشكيل على البارد في درجات حرارة أكثر برودة (في أي مكان بين درجة حرارة الغرفة إلى بضع مئات من الدرجات فقط).

يستخدم التشكيل على البارد أيضًا عمليات أخرى بما في ذلك الثني، والسك، والدرفلة، والبثق، اعتمادًا على نوع المكون الذي يتم إنتاجه. عادةً ما يتم تلدين المعدن المستخدم في العملية أو تليينه أثناء عملية الحدادة، ويلزم التشحيم المستمر أثناء هذه العملية لمنع حرارة الاحتكاك.

على الرغم من أن الطرق البارد دقيق للغاية، وغالبًا ما يتطلب القليل من العمل النهائي أو لا يتطلب أي أعمال نهائية، إلا أن الطرق الساخن لا يزال الطريقة المفضلة للمطروقات المعقدة والمخصصة. بالإضافة إلى ذلك، من المرجح أن تحتوي المكونات المشكلة على البارد على ضغوط متبقية، مما قد يؤدي في النهاية إلى التشقق والاعوجاج ومشكلات أخرى.