آشنایی با روش های مختلف آهنگری فلزات

آهنگری با ابزارسازی ردیفی از قالب/ابزاری که برای قطعات آهنگری خودرو استفاده میشود واژههای "قطع" و "ابزار" اغلب به جای یکدیگر در صنعت آهنگری استفاده میشوند. آنها به وسیله ای اطلاق می شوند که برای شکل دادن به شمش (معمولاً از قبل گرم شده) شمش، پریفرم یا میله استفاده می شود. هنگام مقایسه آهنگری با ابزار مورد استفاده، سه روش اصلی وجود دارد: قالب قالب گیری، قالب باز و حلقه نورد.

قالب گیری قالب

با فورج قالب قالبی، فلز بین دو قالب سفارشی فشرده/فشرده میشود که هر کدام دارای پروفیلها/حفرههای از پیش برششده (یا قالبهای) شکل قطعه نهایی هستند.

سپس، با استفاده از انواع تجهیزات، مانند پرس مکانیکی یا چکش قطرهای، شمش یا پیشفرم فشرده میشود در حالی که دچار تغییر شکل پلاستیکی میشود. در هر قالب، قطعه کار در حفره وارد می شود، زیرا فلاش (فلز اضافی) به داخل قالب می ریزد. با سرد شدن فلاش، فشار در قالب ایجاد میشود که به اطمینان از یکنواختتر شدن قطعه کمک میکند. سپس، فلاش به صورت دستی یا با قالب های پیرایش برداشته می شود.

قالب گیری قالب در درجه اول برای ساخت قطعات پیچیده متقارن و نامتقارن آهنگری استفاده می شود. این روش همچنین می تواند در مقایسه با آهنگری قالب باز به تلورانس های نزدیک تری دست یابد.

Die Forging را باز کنید

در آهنگری قالب باز، یک قطعه کار (شمش، میله، شمش یا پیشفرم) بین قالب سطح صاف بالا و پایین تغییر شکل میدهد و حرکت خود قطعه کار تا حد زیادی به شکلدهی قسمت نهایی کمک میکند.

علاوه بر قالبها و چکشها (یا پرسها)، ابزارهای دیگری نیز وجود دارد که میتوان از آنها در آهنگری قالب باز استفاده کرد، از جمله زین، بلوک، حلقه، سنبه و پانچ.

اجزای ساخته شده در فورج قالب باز معمولاً به شکل ساده هستند (طول و مستطیل، صاف و گرد و غیره) و می توانند بعد از فرآیند آهنگری بیشتر ماشین کاری شوند.

فورج قالب باز برای تولید قطعات در همه اندازه ها استفاده می شود، اما وقتی صحبت از پیچیدگی به میان می آید، قالب گیری قالبی معمولاً روش ترجیحی نسبت به آهنگری قالب باز است.

فورج حلقه نورد

آخرین روش با ابزارسازی، آهنگری حلقه نورد است. بر خلاف قالب قالب گیری و قالب باز، روش فورج رول از قالب ها استفاده نمی کند و از آن برای ایجاد اشکال بسیار خاص استفاده می شود: حلقه ها.

از این فرآیند آهنگری می توان برای ساخت انواع و اندازه های حلقه های بدون درز استفاده کرد. آهنگری رول بر ماشینکاری، برش و ریخته گری ترجیح داده می شود زیرا می تواند اجزایی را با تحمل های بسیار محدود تولید کند. علاوه بر این، آهنگری برخلاف ریخته گری، تخلخل داخلی را از بین می برد، که خزش، خستگی و سایر مسائل را کاهش می دهد.

در فورج رول، استوک معمولاً از پیش ساخته می شود. تکنیک پریفرم مورد استفاده در فورج رول پانچ نامیده می شود. همانطور که از نام آن پیداست، سوراخی در استاک سوراخ می شود و شکل دونات ایجاد می کند. سپس، پریفرم از طریق آسیاب نورد عبور داده می شود تا جزء نهایی تولید شود.

انواع قطعات را می توان با فورج رول ایجاد کرد، از جمله بلبرینگ موتور، بلبرینگ چرخ، فلنج و چرخ دنده.

فرآیندهای آهنگری بر اساس دما

فرآیندهای آهنگری فلز را می توان بر اساس دمای واقعی قطعه کار نیز دسته بندی کرد. دماهای مختلف بر روی پلاستیسیته فلز، کیفیت نهایی قطعه تاثیر می گذارد و می تواند بسیاری از خواص مکانیکی نهایی جزء شامل استحکام، شکل پذیری و مقاومت در برابر ضربه یا خستگی را تعیین کند.

هنگام طبقه بندی آهنگری بر اساس دما، سه روش اصلی وجود دارد: گرم، گرم و سرد.

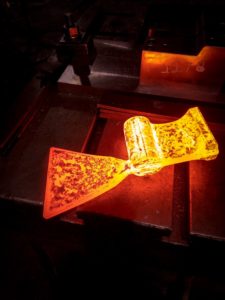

فورج گرم

در آهنگری داغ، معمولا قالب ها/ابزارها از قبل تا دمای خاصی گرم می شوند و سپس خود قطعه کار تا دمای از پیش تعیین شده گرم می شود. دمای مورد استفاده در آهنگری داغ بر اساس مواد اولیه مورد استفاده، جزء تولید شده و هر نوع الزامات کاربردی خاص متفاوت است.

در آهنگری گرم، گرما فلز را انعطاف پذیرتر می کند و فشار ثابت قالب ها که فلز داغ را فشرده می کنند، ساختار دانه ای تصفیه شده و در نتیجه اجزای شکل پذیرتر و قوی تر ایجاد می کند.

فورج گرم

در آهنگری گرم، قطعه کار در محدوده خاصی گرم می شود: بالاتر از دمای سخت شدن کار، اما کمتر از دمای پوسته پوسته شدن.

آهنگری گرم طیفی از محصولات آهنگری را پوشش می دهد که به هزینه و تحمل سخت آهنگری سرد یا استحکام بالاتر آهنگری گرم نیاز ندارند. آهنگری فلزات گرم معمولاً برای قطعاتی استفاده می شود که از قبل به شکل نهایی خود نزدیک شده اند، مانند شفت ها و چرخ دنده ها.

آهنگری سرد

همانطور که از نام آن پیداست، فرآیند آهنگری سرد در دماهای سردتر (در هر نقطه ای بین دمای اتاق تا تنها چند صد درجه) انجام می شود.

آهنگری سرد بسته به نوع قطعه ای که تولید می شود از فرآیندهای دیگری از جمله خمش، سکه گذاری، نورد و اکسترود نیز استفاده می کند. فلز مورد استفاده در فرآیند نیز معمولاً در طول فرآیند آهنگری آنیل یا نرم میشود و برای جلوگیری از گرمای اصطکاک به روانکاری مداوم در این فرآیند نیاز است.

اگرچه آهنگری سرد بسیار دقیق است و اغلب به کار نهایی کمی نیاز دارد، اما آهنگری گرم هنوز روش ترجیحی برای آهنگری های پیچیده و سفارشی است. علاوه بر این، قطعاتی که در فورج سرد ساخته میشوند، بیشتر دارای تنشهای پسماند هستند، که در نهایت میتواند منجر به ترک خوردن، تاب برداشتن و سایر مسائل شود.