Inzicht in de verschillende methoden voor het smeden van metaal

Smeden door gereedschap een rij matrijzen/gereedschappen die zullen worden gebruikt om auto-onderdelen te smeden. De woorden "matrijs" en "gereedschap" worden in de smeedindustrie vaak door elkaar gebruikt. Ze verwijzen naar het apparaat dat wordt gebruikt om een (meestal voorverwarmde) knuppel, staaf, voorvorm of staaf vorm te geven. Bij het vergelijken van smeden op basis van het gebruikte gereedschap zijn er drie primaire methoden: afdrukmatrijs, open matrijs en gerolde ring.

Indruk matrijzensmeden

Bij het smeden van afdrukmatrijzen wordt metaal geperst/gecomprimeerd tussen twee op maat gemaakte matrijzen die elk voorgesneden profielen/holtes (of afdrukken) hebben van de uiteindelijke vorm van het onderdeel.

Vervolgens wordt de knuppel of voorvorm met behulp van verschillende soorten apparatuur, zoals een mechanische pers of een valhamer, samengedrukt terwijl deze plastische vervorming ondergaat. Bij elke afdruk wordt het werkstuk in de holte gedrukt terwijl de flits (overtollig metaal) naar buiten in de matrijs stroomt. Naarmate de flitser afkoelt, wordt er druk opgebouwd in de afdruk, waardoor een uniformere component wordt gegarandeerd. Vervolgens wordt de flits handmatig of met snijmatrijzen verwijderd.

Het smeden van indrukmatrijzen wordt voornamelijk gebruikt voor het vervaardigen van complexe symmetrische en asymmetrische gesmede componenten. Deze methode kan ook nauwere toleranties bereiken in vergelijking met het smeden van open matrijzen.

Open matrijzensmeden

Bij het smeden van open matrijzen wordt een werkstuk (baar, staaf, knuppel of voorvorm) vervormd tussen een bovenste en onderste matrijs met vlakke voorkant, en de beweging van het werkstuk zelf is grotendeels wat helpt bij het vormgeven van het laatste onderdeel.

Naast matrijzen en hamers (of persen) met een plat vlak, zijn er nog andere gereedschappen die kunnen worden gebruikt bij het smeden van open matrijzen, waaronder zadels, blokken, ringen, doornen en ponsen.

De componenten gemaakt bij het smeden van open matrijzen zijn meestal eenvoudig van vorm (lang en rechthoekig, plat en rond, enz.) en kunnen na het smeedproces verder worden bewerkt.

Open matrijzensmeden wordt gebruikt om componenten van alle soorten en maten te produceren, maar als het op de complexiteit aankomt, heeft het smeden van indrukmatrijzen meestal de voorkeur boven het smeden van open matrijzen.

Gewalst ringsmeden

De laatste methode van bewerken is het smeden van gewalste ringen. In tegenstelling tot de afdrukmatrijs en de open matrijs, maakt de rolsmeedmethode geen gebruik van matrijzen, maar wordt deze gebruikt om zeer specifieke vormen te maken: ringen.

Met dit smeedproces kunnen alle soorten en maten naadloze ringen worden gemaakt. Rolsmeden heeft de voorkeur boven machinaal bewerken, snijden en gieten, omdat hierdoor componenten met nauwe toleranties kunnen worden geproduceerd. Bovendien elimineert smeden de interne porositeit, in tegenstelling tot gieten, waardoor kruip, vermoeidheid en andere problemen worden verminderd.

Bij het walssmeden wordt het materiaal meestal voorgevormd. De voorvormtechniek die wordt gebruikt bij het smeden van rollen wordt ponsen genoemd. Zoals de naam al aangeeft, wordt er een gat in de kolf geponst, waardoor een donutvorm ontstaat. Vervolgens wordt de voorvorm door een walserij geleid totdat het uiteindelijke onderdeel wordt geproduceerd.

Door walssmeden kunnen alle soorten componenten worden gemaakt, inclusief motorlagers, wiellagers, flenzen en tandwielen.

Smeedprocessen op temperatuur

Metaalsmeedprocessen kunnen ook worden gecategoriseerd op basis van de werkelijke temperatuur van het werkstuk. Verschillende temperaturen beïnvloeden de plasticiteit van het metaal, de uiteindelijke kwaliteit van het stuk, en kunnen veel van de uiteindelijke mechanische eigenschappen van het onderdeel bepalen, waaronder sterkte, ductiliteit en weerstand tegen schokken of vermoeidheid.

Bij het categoriseren van smeden op temperatuur zijn er drie primaire methoden: warm, warm en koud.

Heet smeden

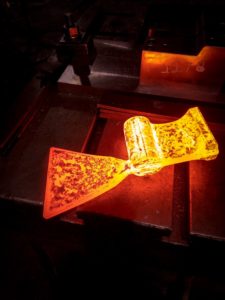

Bij heet smeden worden de matrijzen/gereedschappen doorgaans voorverwarmd tot een specifieke temperatuur en vervolgens wordt het werkstuk zelf verwarmd tot een vooraf bepaalde temperatuur. De temperatuur die wordt gebruikt bij heet smeden varieert afhankelijk van de gebruikte grondstof, het onderdeel dat wordt geproduceerd en eventuele specifieke toepassingsvereisten.

Bij heet smeden maakt warmte het metaal taaier, en de constante druk van de matrijzen die heet metaal samenknijpen, produceert een verfijndere korrelstructuur en dus sterkere, taaiere componenten.

Warm smeden

Bij warm smeden wordt een werkstuk binnen een bepaald bereik verwarmd: boven de hardingstemperatuur, maar onder de schaaltemperatuur.

Warm smeden omvat een reeks gesmede producten waarvoor niet de kosten en nauwe toleranties van koud smeden of de hogere sterkte van heet smeden nodig zijn. Warm smeden van metaal wordt doorgaans gebruikt voor onderdelen die al bijna hun uiteindelijke vorm hebben, zoals assen en tandwielen.

Koud smeden

Zoals de naam al doet vermoeden, wordt het koude smeedproces uitgevoerd bij lagere temperaturen (ergens tussen kamertemperatuur en slechts een paar honderd graden).

Bij koud smeden worden ook andere processen gebruikt, zoals buigen, munten, walsen en extruderen, afhankelijk van het type component dat wordt geproduceerd. Het metaal dat in het proces wordt gebruikt, wordt doorgaans ook uitgegloeid of verzacht tijdens het smeedproces, en tijdens dit proces is continue smering vereist om wrijvingswarmte te voorkomen.

Hoewel koud smeden uiterst nauwkeurig is en vaak weinig tot geen nabewerking vereist, is warm smeden nog steeds de voorkeursmethode voor complexe, op maat gemaakte smeedstukken. Bovendien is de kans groter dat componenten die koud zijn gesmeed restspanningen bevatten, wat uiteindelijk kan leiden tot scheuren, kromtrekken en andere problemen.